- In:

- Posted By: Capuano Edoardo

- Commenti: 0

Un team di scienziati ha dimostrato che la produzione additiva offre un metodo realistico per costruire rivelatori di scintillatori plastici su larga scala con lo scopo di effettuare esperimenti di fisica delle particelle

Sperimentata la fisica delle particelle mediante dei scintillatori di plastica su larga scala.

Nel 2024, la T2K Collaboration ha iniziato a raccogliere nuovi dati sui neutrini in seguito a diversi aggiornamenti dell'esperimento che includevano nuovi tipi di rilevatori. Uno di questi, chiamato SuperFGD, ha una massa di circa 2 tonnellate di volume sensibile ed è composto da circa due milioni di cubi. Ogni cubo è fatto di materiale scintillatore plastico che emette luce quando una particella carica lo attraversa. I neutrini non trasportano carica, come indica il loro nome, ma a volte interagiscono con altre particelle, producendo quindi elettroni, protoni, muoni o pioni che possono essere rilevati. Ogni cubo PS è attraversato da tre fibre ottiche ortogonali che raccolgono la luce di scintillazione e la guidano verso 56.000 fotodetector. I dati rivelano tracce di particelle tridimensionali (3D), che a loro volta consentono ai ricercatori di saperne di più sui neutrini.

Gli aggiornamenti dei rilevatori di questo tipo sono fondamentali per far progredire le capacità di scoperta di grandi esperimenti di fisica delle particelle, e tuttavia è giusto chiedersi: cosa ci vuole per assemblare, cubo dopo cubo e strato dopo strato, 2 milioni di cubi PS (Plastic scintillator) in un rilevatore di particelle funzionante?

I rilevatori su larga scala nella fisica delle alte energie potrebbero essere costruiti in modo diverso?

Queste sono le domande che motivano una linea di lavoro dei professori Davide Sgalaberna (1) e André Rubbia (2) presso l'Institute for Particle Physics and Astrophysics. Insieme ai colleghi dell'ETH di Zurigo, del CERN, dell'HES-SO, dell'HEIG-VD, del COMATEC-AddiPole e dell'Institute for Scintillation Materials in Ucraina, Sgalaberna e Rubbia hanno pubblicato un articolo di ricerca sulla rivista Communications Engineering (3) in cui presentano un rilevatore di scintillatori plastici completamente prodotto in modo additivo per particelle elementari. Gli autori fanno tutti parte della collaborazione DETector (3DET) stampata in 3D, guidata dal dottor Sgalaberna con il coordinamento tecnico del dottor Umut Kose (4). Il team ritiene che la loro dimostrazione rappresenti un passo significativo verso metodi efficaci in termini di tempo e costi per costruire futuri rilevatori di particelle su larga scala.

Un problema di ingegneria

I rilevatori PS consentono di tracciare i percorsi e misurare la perdita di energia delle particelle cariche che attraversano il materiale scintillatore con una rapida risposta temporale. Queste caratteristiche hanno determinato il loro crescente successo da quando sono stati proposti negli anni '50. In un PS, gli emettitori fluorescenti chiamati fluori vengono introdotti in una matrice polimerica solida. Una particella carica che si propaga attraverso il materiale eccita la matrice polimerica: un'interazione dipolo-dipolo non radiativa trasferisce l'energia di eccitazione ai fluori, che si de-eccitano emettendo luce quasi ultravioletta entro pochi nanosecondi. Un secondo tipo di fluori viene spesso aggiunto al polimero per spostare la lunghezza d'onda della luce emessa ed evitare l'assorbimento nel materiale scintillatore. Le fibre ottiche raccolgono la luce prodotta da un PS spostandone la lunghezza d'onda nella parte verde dello spettro visibile, rendendo possibile intrappolare la luce emessa e aumentare la sua lunghezza di attenuazione.

Per un tracciamento ottimale delle particelle elementari, i cosiddetti rivelatori scintillanti 3D granulari sono stati assemblati da molti volumi più piccoli, come i cubi PS in SuperFGD. In questo scenario, è fondamentale che le unità più piccole siano isolate otticamente per tracciare in modo indipendente diverse particelle cariche. La 3DET Collaboration ha familiarità con questi rivelatori assemblati: Sgalaberna ha ideato SuperFGD e ne ha guidato lo sviluppo e la costruzione come membro della T2K Collaboration. Allo stesso modo in cui lo schermo 2D di un laptop o di uno smartphone è costituito da singoli pixel fluorescenti, un rivelatore di particelle 3D granulare può essere visto come una raccolta di voxel scintillanti. Tutti i voxel devono lavorare insieme per fornire dati di alta qualità: ogni voxel è isolato ma fa parte di un insieme più grande.

«Questo è davvero un problema di ingegneria», afferma il primo autore Tim Weber (5) in merito alla dimostrazione riportata nel documento. Formatosi come ingegnere meccanico presso l'ETH di Zurigo, Weber è entrato a far parte del gruppo Exotic Matter and Neutrino Physics nel Dipartimento di Fisica e nella Collaborazione 3DET tre anni fa e ha portato la sua esperienza diversificata con la produzione additiva (AM), comunemente nota come stampa 3D. Gli piace avere una visione pragmatica sulla questione: se l'obiettivo è costruire rilevatori di particelle sempre più grandi con un'eccellente risoluzione di tracciamento, i tempi e i costi di produzione devono essere ridotti. Ciò richiede soluzioni che garantiscano velocità di produzione senza compromettere la qualità e le prestazioni del rilevatore di particelle.

Il sistema di produzione ideale può costruire migliaia di voxel scintillanti in un blocco monolitico. La 3DET Collaboration e altri hanno già lavorato con AM per prototipi di rilevatori PS; alcune delle prime sfide che hanno incontrato, soprattutto in termini di prestazioni del rilevatore, hanno evidenziato due punti decisionali cruciali: la scelta dei materiali e il tipo di processi AM utilizzati per produrre il rilevatore. Ad esempio, AM in genere non è eccezionale nel gestire più materiali ottenendo al contempo la trasparenza del materiale necessaria affinché la luce di scintillazione non venga riassorbita dal PS. Inoltre, non tutti i processi AM possono produrre strutture cave. Quest'ultimo problema spesso porta a interventi sottrattivi, ad esempio praticare fori nei voxel per fibre a spostamento di lunghezza d'onda, che rendono la procedura di fabbricazione difficile da automatizzare.

Soluzioni su misura

Weber, Sgalaberna e colleghi sapevano di aver bisogno di un'impostazione AM completamente personalizzata. Il loro nuovo processo di produzione, chiamato modellazione a iniezione fusa (FIM), è un mix di due approcci noti, ovvero modellazione a deposizione fusa (FDM) e stampaggio a iniezione. Il processo di fabbricazione AM conta tre fasi: prima, uno strato 5 × 5 del telaio otticamente riflettente che crea lo stampo per il PS, ovvero 25 cubi vuoti, aperti in alto e rivestiti di bianco, viene prodotto con FDM, inclusi i fori per le fibre ottiche, senza strutture di supporto. Qui, la stringa di polimero scelta per il telaio viene spinta attraverso un ugello in un processo noto come estrusione. Una volta che questo stampo 5 × 5 è pronto, vengono inserite delle barre di metallo nei fori per creare spazio per le fibre. Quindi il sistema di estrusione FDM viene sostituito con un ugello allungato che inietta materiale di scintillazione nello stampo, spostandosi dal basso verso l'alto in ogni cubo vuoto e consentendo al materiale fuso di diffondersi il più uniformemente possibile. Nella terza fase, si utilizza un punzone riscaldato per garantire una superficie superiore piana, pronta per il successivo strato di matrice 5 × 5.

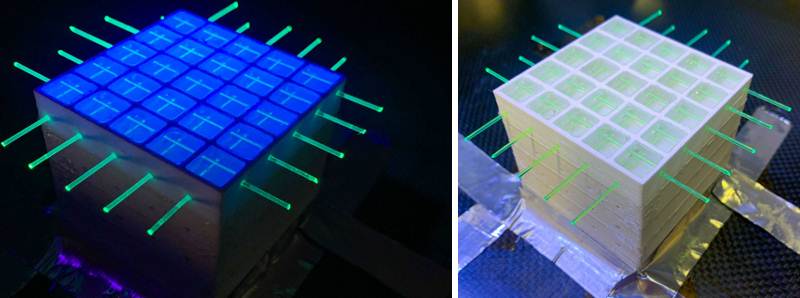

Seguendo questa procedura, il team ha fabbricato quello che chiamano SuperCube, un rilevatore che conta 125 voxel otticamente isolati, disposti in una configurazione 5 × 5 × 5 con dimensioni complessive di 59 mm (larghezza e lunghezza) per 57,2 mm (altezza), dove ogni voxel viene letto da due fibre ortogonali a spostamento di lunghezza d'onda. Il tempo di fabbricazione per un voxel è stato stimato in circa 6 minuti: si prevede che questo tempo diminuirà una volta che il processo di fabbricazione sarà ulteriormente automatizzato grazie a un sistema di stampa 3D di nuova concezione.

I ricercatori hanno caratterizzato le prestazioni del loro prototipo con dati di particelle cosmiche, concentrandosi sulla resa della luce di scintillazione a cubo singolo ottenuta e sulla diafonia tra i voxel. Hanno confrontato il SuperCube con un analogo sistema di rilevamento prodotto con polimerizzazione a fusione, una tecnica di produzione convenzionale, e non hanno trovato alcuna deviazione significativa nelle prestazioni. La diafonia, che dipende dall'isolamento ottico di ciascun voxel, sembra essere leggermente più alta con FIM ma è al livello di poche percentuali, il che è accettabile per il tracciamento delle particelle in 3D. «Questa è la prima volta che un rilevatore a scintillatore stampato in 3D è in grado di rilevare particelle cariche, come quelle dei raggi cosmici e dei fasci di prova al CERN, e ricostruire sia le loro tracce che la perdita di energia», afferma Sgalaberna.

Il team ha testato nuovi prototipi con l'obiettivo di ottimizzare l'isolamento ottico dei voxel del rivelatore. Allo stesso tempo, Weber è al lavoro per riprogettare l'intero sistema di produzione: l'obiettivo è una stampante automatizzata che espanda il processo di fabbricazione a volumi di rivelatori più grandi. Come nota Sgalaberna, passare da un rivelatore granulare con 2 milioni di voxel a uno che ne conta 10 milioni rappresenterebbe un enorme miglioramento per esperimenti come T2K: più grande è il volume del rivelatore, più eventi di interazione possono essere catturati. Sembra quindi che le soluzioni di stampa 3D possano - letteralmente - consentire ai ricercatori di fisica delle particelle di pensare in grande.

Riferimenti:

(2) André Rubbia

(4) Umut Kose

(5) Tim Weber

Descrizione foto: Rilevatori di scintillatori di plastica su larga scala per esperimenti di fisica delle particelle. - Credit: Tim Weber/ETH Zurich.

Autore traduzione riassuntiva e adattamento linguistico: Edoardo Capuano / Articolo originale: Elementary-particle detectors, 3D printed